Un progres supplementaire dans la chute du prix de construction d'un réseau de tramway. En révolutionnant régulièrement la pose des rails encastrés, le nouveau trolleybus guidé de Nancy, par exemple, va devenir plus cher qu'une ligne de tramway!!!!

Bravo Messieurs les Ingénieurs du BTP, continuez ainsi...

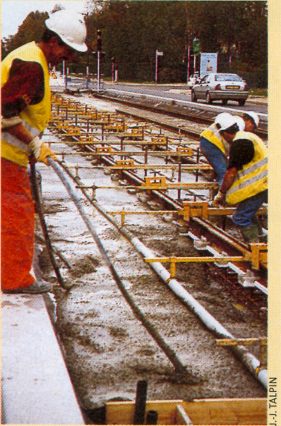

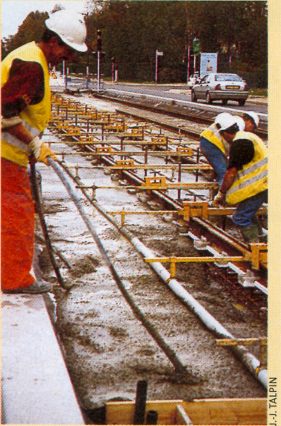

Béton: un B45 fibré pour le tramway d'Orléans

Les fibres synthétiques procurent une meilleure

résistance du béton à la fissuration et aux

vibrations en service.

Plus de 15 000 m3 de béton fibré B45 sont actuellement

mis en oeuvre à Orléans, pour la partie sud de la

première ligne de tramway, alors que, sur le tronçon

nord, les entreprises ont proposé un béton normal

B30. « C'est un choix délibéré, explique

Jean-Claude Butstraen, chef de projet tramway à l'entreprise

TSO qui réalise 10 km de voies (sur un tracé de

18 km), puisque le marché ne le stipulait pas. Nous l'avons

choisi pour des raisons de résultats et de confort de travail.

»

Le béton fibré permet d'éliminer le poste

de ferraillage, puisque les fibres remplacent le treillis soudé.

Les avantages du béton fibré sont maintenant connus

: gains en matière de résistance à la traction,

et résistance aux chocs et au vieillissement. Mais le principal

atout est d'abord de limiter les fissures de retrait, et donc

de réduire les infiltrations d'eau. «Alliées

à un produit de cure pour éviter la prise trop rapide

du béton, surtout quand il fait chaud, les fibres synthétiques

protègent contre la fissuration à 80%, contre 7%

avec un treillis soudé », explique Bernard Delabreche

(société Piéri). «C'est un avantage

considérable, considère Jean-Claude Butstraen, car

la pose des treillis représente un travail pénible

et parfois risqué: il faut stocker, découper le

treillis avec des risques d'accidents, de défauts de pose

ou de mauvais vibrage. Le béton fibré est donc bien

plus simple. » Malgré un coût brut légèrement

supérieur (que le représentant de TSO chiffre à

3 à 4 %), le résultat final est jugé totalement

« indolore financièrement», après incorporation

des gains indirects comme les économies de main-d'oeuvre.

Les fibres de polypropylène de 19 mm de longueur (comparable

à la granulométrie du béton) sont mélangées

directement chez le bétonnier, sans préparation

particulière pour le coulage, avec un dosage de 900 g /m3.

En séchant, ces fibres inaltérables et résistant

parfaitement à l'alcalinité du béton lient

les composants du béton entre eux et favorisent un retrait

sans fissures.

Sur le chantier, l'entreprise a réalisé des études

d'arrachement: « Nous n'avons aucun souci avec la tenue

des ancrages, supérieure de 30% à ce qui est demandé.

C'est bien meilleur qu'avec le non-fibré.» Autre

avantage: le béton fibré résiste aux vibrations

en absorbant davantage l'énergie : un atout de taille pour

un tramway.

JEAN-JACQUES TALPIN Le Moniteur du BTP du 31-12-99